فروشگاه و دفتر گروه ساختمانی وریاماتاک در تاریخ ۲۴,۲۵,۲۶ آبان ماه تعطیل میباشد.

به امید روزهای بهتر

انواع افزودنی و مکمل بتن

امروزه استفاده از بتن در تمامی عملیات عمرانی امری اجتناب ناپذیر است. با توجه به گستره ی استفاده از سازه های بتنی و تنوع کاربری هر یک، بسته به محل استقرار سازه بتنی، نیاز به بتن با مشخصات و ویژگی های منحصر به فرد می باشد.

برای ساختن بتن های ویژه در شرایط خاص نیاز به استفاده از افزودنی های بتن مختلفی می باشد. افزودنی های بتن مواد شیمیایی یا معدنی ای هستند که حین فرآیند اختلاط بتن به صورت درصدی از وزن سیمان به وزن بتن اضافه می گردد تا بعضی از خواص آن را به شکل مطلوبی تغییر دهد.

تنوع این مواد افزودنی بسیار وسیع است و در محدوده ی گسترده ای تقسیم بندی می شوند. مواد افزودنی بتن موجب پیشرفت چشمگیر صنعت بتن گردیده اند بنابراین شناخت و کسب دانش در رابطه با مواد افزودنی از اهمیت بالایی برخوردار است.

مواد افزودنی بتن دارای مزایای متعددی میباشد که به برخی از آنها به طور موردی اشاره شده است:

ویژگی ها و مزایای مواد افزودنی بتن:

- تسریع در روند کسب مقاومت اولیه

- افزایش کارایی بدون نسبت آب به سیمان

- طولانی تر کردن زمان گیرش

- کنترل واکنش های قلیایی های سیمان

- تهیه بتن پر مقاومت در برابر یخ زدن و آب شدن مکرر

- بهبود ویژگی های بتن در مقابل خوردگی

- کاهش هزینه های ساخت و ساز

انواع افزودنی های بتن:

مواد افزودنی بتن به دو دسته مواد افزودنی بتن شیمیایی و مواد افزودنی بتن معدنی دسته بندی میشوند.

1- مواد افزودنی شیمیایی بتن:

- افزودنی بتن کاهنده آب

- افزودنی بتن فوق روان کننده

- افزودنی بتن کندگیر کننده

- افزودنی بتن تندگیر کننده

- افزودنی بتن حباب ساز

- افزودنی بتن قوام آور

- افزودنی بتن آب بند یا نم بند

- افزودنی بتن کاهنده جمع شدگی

- افزودنی بتن کاهش دهنده خوردگی

- افزودنی بتن گاز ساز

- افزودنی بتن بتن پاششی

- افزودنی بتن عمل آوری بتن

قابل توجه مهندسان و کارفرمایان گرامی، گاهی ممکن است در صورت استفاده از محصولات افزودنی بتن با مشکلات متعددی اعم از عدم حصول نتیجه مورد انتظار و یا پایین آمدن دیگر خصوصیات و ویژگی های بتن و در نتیجه غیر قابل استفاده بودن آن روبرو شویم که این امر ممکن است بر اثر دلایل متفاوتی صورت گیرد مانند: عدم استفاده صحیح از مواد افزودنی، توجه ننمودن به استفاده از مقدار و نسبت صحیح آن، فاسد بودن مواد افزودنی، عدم استفاده از نیروی اجرایی با تجربه و .... حال به احتمال فراوان نیاز است تا مقدار بتن مردود برداشته و حذف گردد که در این خصوص نیز وریاماتاک به کمک شما خواهد آمد. همچنین میتوانید مقاله "اجاره هیلتی" را مطالعه بفرمایید.

جهت نیاز به مشاوره رایگان در خصوص تخریب بتن با ما تماس بگیرید

افزودنی بتن کاهنده آب:

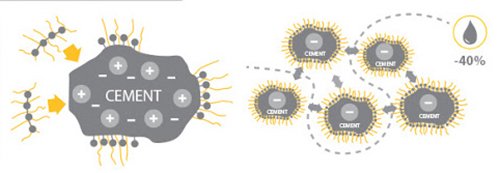

جهت کاهش آب اختلاط در اسلامپ ثابت، به منظور افزایش مقاومت و کاهش عیار سیمان در مقاومت ثابت و یا افزایش روانی و اسلامپ بتن در نسبت آب به سیمان ثابت، از این افزودنی استفاده می گردد. افزودنی های کاهنده آب بر اساس تاثیری که بر روند هیدراتاسیون سیمان می گذارند به سه دسته افزودنی های کاهنده آب معمولی ، کاهنده آب کندگیر کننده و کاهنده آب تسریع کننده تقسیم می شوند.

جهت کسب اطلاعات بیشتر در خصوص افزودنی روان کننده بتن ( کاهنده آب ) لطفا مقاله زیر را مطالعه بفرمایید:

- افزودنی روان کننده بتن چیست؟

افزودنی بتن فوق روان کننده:

تفاوت این افزودنی ها با افزودنی های کاهنده آب مقدار کاهش آبی است که استفاده از این افزودنی ها ممکن می سازند. افزودنی های فوق روان کننده قادر هستند تا مقدار آب اختلاط را بیش از 12 درصد و برخی از انواع آن ها حتی بیش از 30 درصد کاهش دهند. مهمترین کاربردهای این افزودنی ها در تولید بتن های با کارایی معمولی و نسبت آب به سیمان کم ( حتی کمتر از 3/0 )، تولید بتن های روان و خود تراکم در نسبت آب به سیمان است. از مهمترین موارد مصرف این افزودنی ها در ساخت قطعات پیش ساخته و بتن پیش تنیده بوده و در بتن ریزی قطعات با عمق زیاد بسیار سودمند می باشند. از مشکلات این افزودنی ها در گذشته افت اسلامپ زیاد بتن های حاوی این ترکیبات بود. با معرفی ترکیبات با پایه پلی کربوکسیلات این مشکل برطرف شده و امکان اضافه کردن افزودنی فوق روان کننده به مخلوط بتنی در محل تولید بتن به وجود آمده است. با وجود اینکه استفاده از این افزودنی ها موجب افزایش ضریب فاصله در سیستم توزیع حفرات بتن می شود، مقاومت در برابر پدیده ذوب و یخ را افزایش می دهد.

افزودنی بتن کندگیر کننده:

این افزودنی ها بیشتر برای جبران اثرات هوای گرم در تسریع گیرش بتن استفاده شده و با افزایش مدت زمانی که بتن دارای کارایی مناسبی است ، قرار دهی تراکم آن را تسهیل می بخشد . از فواید استفاده از این افزودنی ها می توان به جلوگیری از تشکیل ترک در اثر تغییر شکل های قالب اشاره کرد همچنین فرصت کافی به ما می دهد تا بتوانیم بتن را آنطور که میخواهیم شکل دهیم. زمان اضافه کردن این افزودنی ها نیز بر عملکرد آن ها تاثیر گذاشته و بهترین عملکرد زمانی حاصل می شود که افزودنی بعد از مخلوط شدن سایر اجزای بتن با یکدیگر به طرح مخلوط اضافه شود.

افزودنی بتن تندگیر کننده:

استفاده از تندگیر کننده ها عموما در بتن ریزی در شرایط هوای سرد صورت می گیرد. تندگیر کننده ها نقطه انجماد آب را کاهش نمی دهند از این رو استفاده از نام ضد یخ بتن برای این افزودنی درست نیست. افزودنی های تندگیر کننده برای کاهش زمان گیراش و افزایش مقاومت اولیه به وجود آمده و جهت کاهش زمان عملیات عمل آوری بتن یا کیورینگ (در محیط شهری و محل های پر عبور و مرور نیز کاربرد دارد) ، مورد استفاده قرار می گیرند. از مزایای استفاده از این افزودنی ها می توان به باز کردن سریعتر قالب ها، تسریع ساخت و جبران تاثیر دیرگیری بتن در هوای سرد اشاره کرد.

افزودنی بتن حباب ساز:

هدف اصلی استفاده از افزودنی های حباب ساز، پایدارسازی حباب های هوای ایجاد شده در بتن در طی فرآیند ساخت بتن بوده تا بدین وسیله مقاومت در برابر چرخه ذوب و یخ افزایش یابد.

افزودنی بتن قوام آور:

مواد افزودنی قوام آور از جمله مواد افزودنی هستند که با تغییر خاصیت عملکرد رئولوژی خمیر سیمان از طریق افزایش لزجت خمیری، باعث تولید بتنی با عملکرد های خاصی می شوند. از جمله کاربردهای این دسته از مواد افزودنی می توان به کاربرد آن ها در ساخت بتن خود تراکم، بتن زیر آب، بتن پیش تنیده، تزریق گروت، پوشش تونل ها، گروت سازه ای (جهت فراهم آوردن سطح هموار و مسطح برای پایه ماشین آلات) و گروت تزریقی اشاره کرد.

از جمله اثرات استفاده از افزودنی های قوام آور کاهش جداشدگی در بتن های با روانی زیاد و کاهش آب شستگی سیمان در بتن ریزی زیر آب است.

افزودنی بتن آب بند یا نم بند:

این دسته از مواد افزودنی بتن همان طور که از نام آن ها بر می آید دارای دو عملکرد هستند :

1 – افزودنی بتن آب بند به آن دسته از مواد گفته می شود که نفوذ پذیری بتن را کاهش داده و حرکت آزاد آب را در داخل بتن محدود می کنند . در واقع این دسته از مواد افزودنی ، سبب مسدود شدن راه های نفوذ آب به داخل بتن می شوند.

2 – افزودنی بتن نم بند، موادی دافع آب بوده که از تر شدن بتن که معمولا به واسطه نفوذ منافذ موئینه آب ایجاد می شود، جلوگیری بعمل می آورد.

افزودنی بتن کاهنده جمع شدگی:

کاهش رطوبت بتن در حین خشک شدن آن، سبب کاهش حجم بتن شده و به دنبال آن سبب جمع شدگی بتن و ایجاد ترک می گردد. جمع شدگی در حال خشک شدن بتن زمانی که منجر به ایجاد ترک، ایجاد انحنا در دال های بتن و کاهش فشار تاندون ها در بتن پیش تنیده می گردد، بسیار نامطلوب است.

افزودنی بتن کاهش دهنده خوردگی:

خوردگی بتن یکی از مسائل مهمی است که در رابطه با دوام بتن های مسلح مطرح است. خوردگی یک واکنش غیر قابل بازگشت بین ماده ( مانند فلز ) و محیط اطراف می باشد که این واکنش در نهایت منجر به زوال ماده که همان میلگرد است می گردد.

جلوگیری کننده های خوردگی بر اساس نوع واکنشی که در آن شرکت می کنند به سه دسته واکنش های آندی، کاتدی و آندی کاتدی تقسیم میشوند.

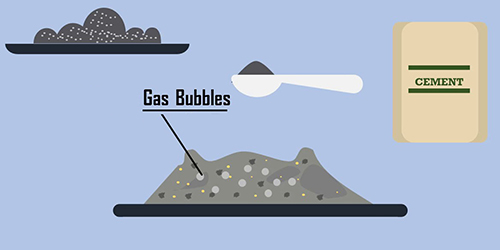

افزودنی بتن گاز ساز:

افزودنی های گاز ساز دسته ای از افزودنی ها هستند که با ایجاد حباب در مخلوط بتن تازه، در طول فرایند هیدراتاسیون و قبل از اینکه گیرش اولیه خمیر سیمان صورت بگیرد، گاز تولید می کنند و به این ترتیب مقدار انبساط معینی را در بتن، ملات یا گروت ایجاد می نمایند. این دسته از افزودنی ها را که با ایجاد و انفعالات شیمیایی با عناصر حاصل از هیدراتاسیون سیمان تولید گاز می کنند، نباید با افزودنی های حباب ساز که صرفاً باعث پایداری ریز هوای موجود در بتن می شوند اشتباه گرفته شوند. یکی از مهمترین کاربردهای این افزودنی ها تولید بتن اسفنجی است این افزودنی ها برای کاهش میزان جمع شدگی گروت، بهبود یکنواختی بتن، تولید بتن متخلخل و خود تنیده استفاده شده و در پوشش های آب بند با پایه سیمانی نیز کاربرد دارد.

گازهای تولید شده در افزودنی های گازساز عبارتند از : گاز هیدروژن ، اکسیژن ، نیتروژن و هوا. انواع مختلفی از فلزات و برخی مواد دیگر برای تولید گاز در بتن به کار می رود. برای نمونه آلومینیوم ، منیزیم و روی هیدروژن آزاد می کنند. هیدروژن پراکسید اکسیژن آزاد می کند، نیتروژن و ترکیبات آمونیاک منجر به تولید گاز نیتروژن می شوند و انواع خاصی از کربن فعال شده یا زغال کک، شناور هوا آزاد می کنند. در بین این مواد پودر آلومینیوم بیشترین کاربرد را دارد، سرعت انبساط و مدت زمان آن و نیز یکنواخت بودن پخش و اندازه حباب های تولید شده در این واکنش عوامل مهمی هستند که باید مد نظر قرار داده شوند.

افزودنی بتن بتن پاششی:

در بتن پاششی از افزودنی های متفاوتی نظیر مواد حباب ساز و افزودنی های کاهنده آب استفاده می شود که علت استفاده از این مواد مشابه علت استفاده از آنها در بتن معمولیست. اما افزودنی مخصوصی نیز برای بتن پاششی تولید می شود که از نوع افزودنی های سریع کننده هستند، افزودنی های تسریع کننده مورد استفاده در بتن پاششی بسیار قوی تر از تصریح کننده های معمولی بوده و توانایی کاهش زمان گیرش تا حد کمتر از یک دقیقه برای گیرش اولیه و کمتر از 10 دقیقه برای گیرش نهایی را دارا می باشند. از طرف دیگر به کارگیری افزودنی های بتن پاششی مقاومت دراز مدت بتن های حاوی این افزودنی ها را کاهش میدهند. دلیل استفاده از این افزودنی ها ایجاد امکان لایه های بتن پاششی بر روی یکدیگر و جلوگیری از هدر رفتن مصالح در اثر برخورد سریع با سطوح است. این افزودنی ها بر پایه ترکیباتی از آلومینات ها کربناتها و سیلیکات ها می باشند.

مواد افزودنی عمل آوری بتن:

افزودنیهای عمل آوری که معمولاً به صورت مایع هستند با تشکیل غشایی نفوذناپذیر یا با نفوذ پذیری کم در سطح بتن به حفظ رطوبت آن برای انجام واکنش های هیدراتاسیون کمک کرده و از ترک خوردن آن جلوگیری بعمل می آورند.

از مهمترین موارد استفاده این افزودنی ها که عمدتاً به صورت مایع هستند زمانی است که پرداخت نهایی سطوح انجام شده اما بتن هنوز به گیرایش نهایی خود نرسیده و به همین علت نمی توان برای عمل آوری، مستقیما از آب استفاده کرد و استفاده از روکش های پلاستیکی نیز می تواند موجب آسیب دیدن سطوح بتنی شود به همین دلیل پیش از انجام اقدامات لازم جهت عمل آوری نهایی می توان از این ترکیبات استفاده نمود. از دیگر کاربردهای این ترکیبات عمل آوری در هوای سرد است که استفاده از آب می تواند موجب یخ زدن بتن گردد.

هزینه استفاده از افزودنی های بتن:

افزودنی های شیمیایی بتن را با توجه به وزن و حجم اندکی که در طرح اختلاط بتن به خود اختصاص می دهند می توان به عنوان گرانترین بخش تولید بتن قلمداد کرد بنابراین استفاده از آنها باعث افزایش هزینه واحد ساخت بتن می گردد.

از سوی دیگر استفاده افزودنی ها دارای مزیت هایی است که می توانند باعث صرفه جویی هایی در هزینه ساخت و تعمیر و نگهداری بتن شود. بنابراین افزودنی ها زمانی مورد استفاده قرار می گیرند که امتیازهای فنی کاربرد آن، هزینه استفاده از آن را توجیه نماید.

در خصوص متداولترین افزودنی یعنی روان کننده ها و فوق روان کننده ها انجام این تحلیل اقتصادی با پیچیدگی خاصی همراه نیست در حالی که در بعضی موارد برای تحلیل اقتصادی کاربرد مواد افزودنی باید هزینه های جانبی و هزینه تعمیر و نگهداری درازمدت را در نظر گرفت.

جهت مشاوره رایگان با متخصصین وریاماتاک تماس بگیرید

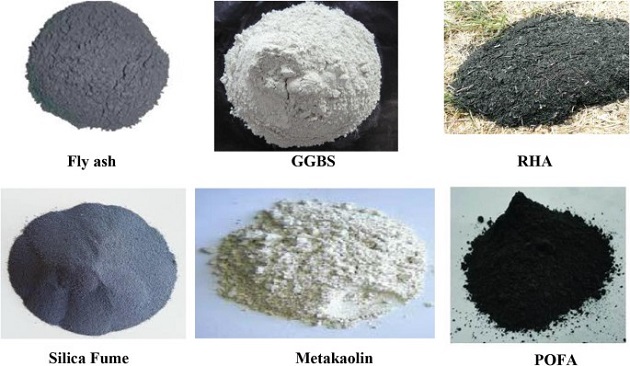

2- مواد افزودنی بتن معدنی:

افزودنی های معدنی بتن، مواد سیلیسی یا سیلیسی – آلومینی هستند که در مقادیر نسبتاً زیاد، عموما در حدود 20 تا 100 درصد وزنی سیمان پرتلند، به بتن افزوده می شوند. این مواد به صورت خام یا بعد از فعال سازی حرارتی به عنوان منبع اصلی مواد در افزودنی های معدنی بتن به کار گرفته می شوند. بسیاری از این مواد محصولات زائد صنایع مختلفی هستند که به دلیل خواص خود قادر به استفاده در ساخت بتن می باشند.

- افزودنی بتن دارای خاصیت پوزولانی (مثل خاکستر بادی کم کلسیم)

- افزودنی بتن دارای خاصیت سیمانی (مثل روباره آهن گدازی دانه ای)

- هم خاصیت سیمانی و هم پوزولانی (مثل خاکستر بادی پرکلسیم)

- مواد طبیعی: موادی که تنها به خاطر تولید پوزولان، فرآوری شده اند. این فرآوری معمولاً شامل خرد کردن، آسیاب کردن و جداسازی اندازه ها می گردد. در بعضی از موارد، فرآوری ممکن است شامل فعال سازی حرارتی نیز بشود.

- محصولات جانبی صنعتی یا مواد زائد صنعتی: موادی هستند که محصولات اصلی صنعت تولیدیشان نیستند. این محصولات ممکن است به فرآوری (مثل خشک و پودر کردن)، قبل از استفاده از آنها به عنوان مواد افزودنی معدنی، نیاز داشته باشند یا ممکن است به این کار نیازی نداشته باشند.

پوزولان های طبیعی:

به غیر از خاک دیاتومه، تمام پوزولان های طبیعی از سنگ ها و کانی های آتشفشانی سرچشمه گرفته اند. در حین فوران های آتشفشانی انفجاری، خنک شدن سریع ماگما که متشکل از آلومینو سیلیکات ها است، منجر به تشکیل شیشه یا فاز های شیشه ای با ساختمان نامنظم (آمورف) می شود. از آنجا که آلومینوسیلیکات های با ساختمان نامنظم در معرض محلول آهک، پایدار باقی خواهند ماند، این امر اساس خواص پوزولانی مواد آتشفشانی می گردد.

شیشه های آتشفشانی (Volcanic Glasses):

مشخصه واکنش زایی با آهک در آنها اساساً از شیشه آلومینوسیلیکات تغییر نیافته با ساختمان نامنظم، سرچشمه می گیرد. کانی های متبلور غیر واکنش زا مانند کوارتز، فلدسپار و میکا در ماتریس شیشه ای محاط شده، یافت می شوند. خاک سانتورین یونان، پوزولان باکُلی ایتالیا و پوزولان شیراسو ژاپن، مثال هایی از این مواد پوزولانی هستند.

توف های آتشفشانی (Volcanic Tuffs):

تغییر شیشه آتشفشانی تحت شرایط دمایی و رطوبتی خاص می تواند منجر به تشکیل کانی های زئولیتی (تراس زئولیتی) شود. این محصول، توف آتشفشانی نامیده می شود و با یک بافت به هم فشرده مشخص می گردد.

توف های زئولیتی با بافت بهم فشرده شان نسبتاً قوی هستند و مقاومت های فشاری در حدود 100 تا 300 kg/cm2 به دست می آورند. بعد از آنکه توده به هم فشرده به اندازه ذرات نرم آسیاب شود، کانی های زئولیتی واکنش زایی قابل توجهی را با آهک نشان می دهند و مشخصات سیمانی کننده ای مشابه با پوزولان هایی که دارای شیشه آتشفشانی هستند، به وجود می آورند. توف های منطقه البرز ایران، پوزولان های سینی لاتیوم (در ایتالیا) و تراس های راینلند و باواریا (در آلمان)، نمایانگر توف های آتشفشانی متعارف هستند.

رس های تکلیس شده یا شیل ها (Calcined Clays or Shales):

شیشه ها و توف های آتشفشانی نیازی به فرآوری حرارتی برای زیادتر کردن خاصیت پوزولانیشان ندارند. با این وجود، رس و شیل ها، واکنش زایی محسوسی با آهک از خود نشان نمی دهند، مگر آنکه ساختمان های بلوری موجود در کانی های رسی به وسیله فرآوری حرارتی از بین برده شود. دماهای در حدود °600c تا 900 در کوره های دوار با سوخت نفتی، گازی، یا زغال سنگی برای این مقصود است. فعالیت پوزولانی این محصول، اساساً به علت تشکیل یک ساختمان آلومینوسیلیکاتی آمورف یا نامنظم در نتیجه فرآوری حرارتی است.

خاک دیاتومه (Diatomaceous Earth):

این گروه از پوزولان ها، به وسیله مواد با منشأ آلی مشخص می شوند. دیاتومه، سیلیس هیدراته شده آمورف است که متشکل از اسکلت صدف ها و از دیواره های سلولی بسیاری از انواع جلبک های آبی ذره بینی می باشد. دیاتومه ها بسیار با آهک واکنش زا هستند اما اسکلت ساختمان ذره بینیشان باعث نیاز آن ها به آب زیاد می گردد. علاوه براین، معادن دیاتومه دارای مقادیر زیادی رس هستند و بنابراین باید قبل از استفاده، فرآوری حرارتی شوند تا واکنش زایی پوزولانیشان زیادتر گردد. معادن شناخته شده در کالیفرنیا، الجزایر، کانادا، آلمان، دانمارک و ایران

پوزولان های طبیعی در ایران:

پوزولان در ایران در سال 1320 کشف شد. از پوزولان های طبیعی ایران می توان تراس جاجرود ، توف البرز و آبیک، پومیس خاش، خاک سرخ لومار ، پوکه بستان آباد، و زئولیت را نام برد. دامنه کوه های سبلان، سهند ، دماوند ، تفتان و استان کرمان نیز از جمله مکان های پوزولان های طبیعی ایران می باشند.

مواد جانبی یا زائدات صنعتی:

- خاکستر های حاصل از سوختن زغال سنگ و بعضی از محصولات باقی مانده در آن

- سیلیس ناپایدار حاصل از بعضی از عملیات متالورژی

- روباره دانه ای حاصل از صنایع آهن گدازی

- خاکستر پوسته برنج

- متاکائولین

- خاکستر بادی (Fly Ash)

- مواد جنبی یا ضایعات سنگی

خاکستر بادی (Fly Ash):

در هنگام احتراق زغال سنگ پودر شده، همراه با عبور زغال سنگ از میان ناحیه با درجه حرارت زیاد کوره، کربن و مواد ناپایدار می سوزند، در صورتی که بیشتر کانی های ناخالص مانند رس ها، کوارتز و فلدسپارها در درجه حرارت زیادتر ذوب می شوند. ماده گداخته شده به سرعت به نواحی با درجه حرارت کمتر انتقال می یابد که در آنجا به صورت ذرات کروی شیشه ای جامد می شود. بعضی از کانی ها، به هم چسبیده و تشکیل خاکستر ته مانده را می دهند، اما بیشتر آن ها با جریان بخار گاز خارج می شود و خاکستر بادی نامیده می شود.

خاکستر های بادی از نقطه نظر دو گروه، که اساساً در مقدار کلسیم با هم تفاوت دارند، تقسیم شوند.

خاکستر های گروه اول (کلاس F) دارای کمتر از 10درصد CaO تجزیه ای بوده و به طورکلی، محصول احتراق آنتراسیت و زغال سنگ قیری هستند

خاکستر های گروه دوم (کلاس C) معمولاً دارای 15 تا 35درصد CaO تجزیه ای هستند و به طورکلی، محصول احتراق لیگنیت و زغال سنگ نیمه قیری هستند.

اکثر خاکستر های بادی، چه کم کلسیم و چه پرکلسیم، دارای تقریباً 60 تا 85 درصد شیشه، 10 تا 30 درصد ترکیبات متبلور تا حدود 10 درصد کربن نسوخته هستند. بهطور کلی کربن، به شکل ذرات متخلخل بزرگ تر از 45 میکرون موجود است. خاکستر های بادی دارای بیشتر از 5 درصد کربن در بتن مضر شناخته می شود، زیرا ذرات متخلخل کربن، تمایل دارند که هم نیازمندی آن را به آب برای روانی داده شده، و هم نیازمندی آن را به مواد افزودنی برای هوازایی به میزان حجم مفروض حباب های هوا را افزایش دهند.

اکثر ذرات، در خاکستر بادی به صورت کره های جامد شیشه ای به وجود می آیند، اما گاهی اوقات تعداد کمی از کره های توخالی که سنوسفر (کاملاً توخالی) نامیده می شوند و کره های دیگر که پلروسفر (پرشده با کره های کوچک متعدد) نامیده می شوند نیز ممکن است به وجود آیند. اندازه قطر ذرات از کمتر از 1میکرون تا 100 میکرون متغیر می باشند، به طوری که اندازه بیشتر از 50 درصد آن زیر 20 میکرون است. توزیع اندازه ذرات، شکل شناسی و مشخصات سطحی خاکستر بادی مورد استفاده به عنوان ماده افزودنی معدنی، تأثیر بسیار زیادی را بر روی نیازمندی آن به آب و نیز کارآیی بتن تازه ساخته شده و سرعت افزایش مقاومت بتن سخت شده اعمال می کنند.

روباره آهن گدازی (Blast-Furnace Slag):

اگر روباره مذاب با دمای زیاد، به سرعت به وسیله آب یا ترکیبی از آب و هوا سرد شود، بیشتر آهک، سیلیس و آلومین به شکل غیر متبلور یا حالت شیشه ای نگهداشته می شوند. محصول سرد شده با آب، به خاطر ذرات هم اندازه ماسه، روباره دانه ای نامیده می شود. معمولاً روباره دانه ای عمدتا دارای شیشه است که اگر به میزان بین 400 تا 500 کیلوگرم بر متر مربع آسیاب گردد، خواص سیمانی کننده رضایت بخشی را به دست می آورد.

در مقایسه با خاکستر بادی کم کلسیم، که معمولاً کمک مهمی به مقاومت بتن سیمان پرتلند تا بعد از حدود 4 هفته هیدراتاسیون نمی کند، کمک مقاومت به وسیله خاکستر بادی با کلسیم زیاد یا روباره آهن گدازی دانه ای می تواند به زودی 7 روز بعد از هیدراتاسیون ملاحظه شود. ذرات روباره کوچک تر از 10 میکرون به مقاومت های اولیه بتن تا 28 روز کمک می کنند؛ ذرات 10 تا 45 میکرون به مقاومت های بعدی کمک می کنند، اما ذرات درشت تر از 45 میکرون برای هیدراته شدن مشکل دارند. مشخصات اندازه دانه، ترکیب شیشه، و مقدار شیشه عوامل اصلی تعیین کننده فعالیت خاکستر های بادی و روباره ها هستند.

دوده سیلیسی (Silica Fume):

دوده سیلیسی متراکم، که با نام های دیگری مانند سیلیس فرّار، میکروسیلیس، یا به طور ساده دوده سیلیسی نیز شناخته می شود، محصول زائد کوره های قوس الکتریکی القایی در صنایع تولید فلز سیلیسیم و آلیاژ فرو سیلیسیم است. تبدیل کوارتز به سیلیسیم در دما های تا °2000c، تولید بخار SiO می کند که در ناحیه دمای کم به شکل ذرات کروی شکل کوچک شامل سیلیس غیر متبلور، اکسیده و متراکم می گردد. ماده جمع آوری شده به وسیله فیلترهای کیسه ای گازهای خروجی، دارای قطر متوسط حدود 0/1 میکرون می باشد.

در مقایسه با سیمان پرتلند معمولی و خاکستر های بادی متعارف، نمونه های دوده سیلیسی متراکم توزیع اندازه ذراتی را نشان می دهند که دو مرتبه، نرم تر هستند. به همین جهت واکنش پذیری آن بالا بوده (پوزولان قوی) و به افزایش مقاومت اولیه کمک می نماید. از طرف دیگر، مشکلات جابهجایی دارد و نیازمندی به آب را در بتن نیز به طور محسوسی افزایش می دهد، مگر آنکه همراه با آن مواد افزودنی کاهنده آب بکار برده شوند.

خاکستر پوسته برنج (Rice Husk Ash):

پوسته برنج، پوسته های به دست آمده در خلال عملیات جداسازی برنج از شلتوک برنج می باشد. از آنجا که این پوسته ها حجیم هستند، مشکلات دفع بسیار زیادی برای آسیاهای متمرکز برنج به همراه می آورند.هر تن شلتوک برنج حدود 200 کیلوگرم پوسته تولید می کند که پس از احتراق تقریباً 40 کیلوگرم خاکستر حاصل می کند. خاکستر حاصل شده، در زمان سوزاندن در فضای آزاد یا در احتراق کنترل نشده کوره های صنعتی، به طور کلی دارای نسبت زیادی از کانی های سیلیس غیر واکنش زا می باشد.

به منظور افزایش خاصیت پوزولانی این خاکستر باید به اندازه ذرات بسیار ریز آسیاب گردد. از طرف دیگر، می توان به وسیله احتراق کنترل شده که سیلیس به شکل غیر متبلور و ساختار لانه زنبوری نگهداشته می گردد، خاکستر پوزولانی تولید نمود.

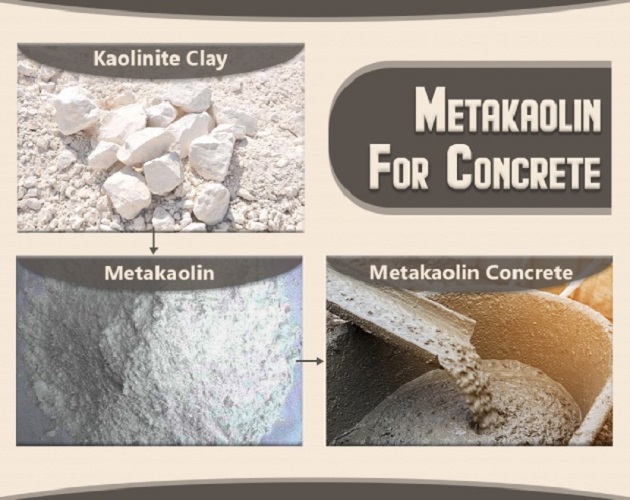

متاکائولین (Metakaolin):

متاکائولین بواسطه تکلیس کائولین خالص (رس معدنی) طی عملیات حرارتی کنترل شده ای در درجه حرارت 650-800 درجه سانتی گراد بدست می آید. این حرارت، آب شیمیایی کائولین را خارج نموده و ساختار کریستالی آن را از بین می برد و محصول به سیلیکات آلومینیوم آمورف تبدیل می گردد. سپس محصول تا بدست آوردن ذراتی با اندازه ریزتر از 2 میکرون آسیاب می شود. متاکائولین یک پوزولان بسیار فعال با سطح ویژه زیاد و رنگ سفید است.

مزیت های مواد افزودنی بتن معدنی:

- از بین بردن هیدروکسید کلسیم

- چگال سازی

- بهبود دوام

- کاهش ترک خوردگی حرارتی

- بهبود کارآیی و چسبندگی

- کاهش آب انداختگی و جداشدگی

- افزایش مقاومت نهایی

- مکانیزم عمل افزودنی های معدنی بتن

شما میتوانید برای بهبود بخشیدن به ویژگی های شیمیایی و یا فیزیکی بتن از چسب های بتن نیز بهره ببرید

برای اطلاع بیشتر مقاله "انواع چسب بتن" را مطالعه بفرمایید

ذرات ریز افزودنی های معدنی بتن باعث سد راه منافذ حرکت مولکول های آب شده و موجب کاهش آب انداختگی می شوند. کاربرد افزودنی های معدنی باعث از بین رفتن کریستال های نسبتا بزرگ هیدروکسید کلسیم شده و ساختار دانه ها را ریزتر می نماید. همچنین با ریزتر کردن ساختار منافذ موجب کاهش تخلخل و نفوذپذیری می شوند.

در مخلوط های بتنی تازه ای که تمایل به آب انداختگی و جدا شدگی از خود نشان می دهند، اضافه کردن ذرات از هم جدا به طور کلی کارآیی را به وسیله کاهش اندازه و حجم فضا های خالی بهبود می دهد. هرچه ماده افزودنی معدنی نرم تر باشد، مقدار کمتری از آن برای زیادتر کردن چسبندگی و بنابراین کارآیی بتن تازه مخلوط شده لازم خواهد بود. اندازه کوچک و بافت شیشه ای خاکستر های بادی و روباره ها، کاهش مقدار آب لازم برای روانی داده شده را امکان پذیر می سازد.

باید توجه نمود که اگرچه همه افزودنی های معدنی بتن تمایل به بهبود چسبندگی و کارآیی بتن تازه را دارند، ولی بسیاری قابلیت کاهش آب خاکستر های بادی و روباره ها را ندارد. برای یک روانی داده شده بتن، استفاده از مصالح با مساحت سطح خیلی زیاد مانند پومیس، خاکستر پوسته برنج و دود سیلیسی متراکم، نیاز به آب را افزایش می دهد. همچنین اغلب پوزولان های طبیعی به علت غیر کروی بودن ذرات و تمایل به جذب آب زیاد در شرایط یکسان طرح اختلاط سبب کاهش کارآیی می گردند.

امتیاز بدهید:

سوالات متداول :

-

افزودنی های بتن به چند نوع تقسیم بندی میشوند؟

به طور کلی مواد افزودنی بتن به دو دسته مواد افزودنی شیمیایی و مواد افزودنی معدنی دسته بندی میشوند.

-

افزودنی فوق روان کننده بتن چیست؟

تفاوت این افزودنی ها با افزودنی های کاهنده آب مقدار کاهش آبی است که استفاده از این افزودنی ها ممکن می سازند. افزودنی های فوق روان کننده قادر هستند تا مقدار آب اختلاط را بیش از 12 درصد و برخی از انواع آن ها حتی بیش از 30 درصد کاهش دهند. مهمترین کاربردهای این افزودنی ها در تولید بتن های با کارایی معمولی و نسبت آب به سیمان کم ( حتی کمتر از 3/0 )، تولید بتن های روان و خود تراکم در نسبت آب به سیمان است. از مهمترین موارد مصرف این افزودنی ها در ساخت قطعات پیش ساخته و بتن پیش تنیده بوده و در بتن ریزی قطعات با عمق زیاد بسیار سودمند می باشند. از مشکلات این افزودنی ها در گذشته افت اسلامپ زیاد بتن های حاوی این ترکیبات بود. با معرفی ترکیبات با پایه پلی کربوکسیلات این مشکل برطرف شده و امکان اضافه کردن افزودنی فوق روان کننده به مخلوط بتنی در محل تولید بتن به وجود آمده است. با وجود اینکه استفاده از این افزودنی ها موجب افزایش ضریب فاصله در سیستم توزیع حفرات بتن می شود، مقاومت در برابر پدیده ذوب و یخ را افزایش می دهد.

عضویت در خبرنامه

اولین نفر از اخبار جدید و لیست قیمت ها و تخفیف ها مطلع شوید!

ارسال نظر

نظرات دیگران

فروش اینترنتی چسب کاشت میلگرد هیلتی RE 500V3

فروش اینترنتی چسب کاشت میلگرد هیلتی RE 500V3 با قیمت فوق العاده 430,000 تومان

تاریخ انقضا : 05/2020

تعداد محدود